脹接過程(chéng)中,脹頭沿著軸線前進,通過脹頭外廓擠壓換(huàn)熱管向外(wài)擴張,從而擠壓翅片,使翅片(piàn)變形(xíng),當脹頭卸載後,翅片彈性回縮與換熱管緊固,至此完成整套脹接工序。

鑒於傳統研究參數過多的限(xiàn)製,本文我們將利(lì)用非線性有限元分析軟件 Marc 對(duì)兩(liǎng)種光(guāng)管換熱器和內螺紋管換熱器進行三維模型和簡化模型的有限元仿真,對(duì)比兩種模型仿真結果,並分別分析兩種換熱器在脹接(jiē)過程中的變形情況。

1、光管換熱器脹接過程有限元仿真

1.1 模型建立與網(wǎng)格劃分

脹管機在實際操(cāo)作中可以對數十條換熱光管和(hé)成百片(piàn)翅片進行脹(zhàng)接,為了更好地研究脹接過程,采用單根換熱管和五片翅片進行簡化。Marc 軟件具有簡單建模功能(néng),不適用於建立換熱器(qì)三維模(mó)型,由此利用專業建模軟件(jiàn) Solidworks 對目前使用的某款管翅式換熱器的脹頭、光管(guǎn)和翅片建立三維整體模(mó)型。脹接過程中脹頭不發生變形,將其設為剛體處理,Marc 軟件中不(bú)需要對(duì)剛(gāng)體做網格劃分,直接將(jiāng)描述剛體(tǐ)輪廓的(de)幾何實體設置為剛性接觸體,光管和(hé)翅片(piàn)作為變形體,采用實體網格對其進行劃分。

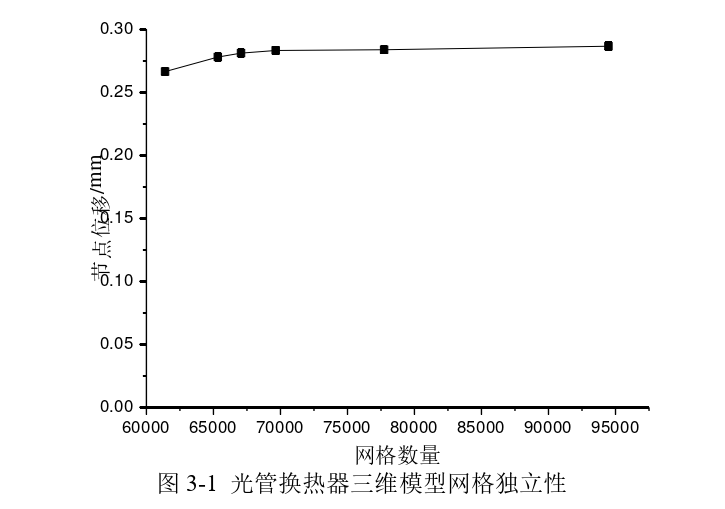

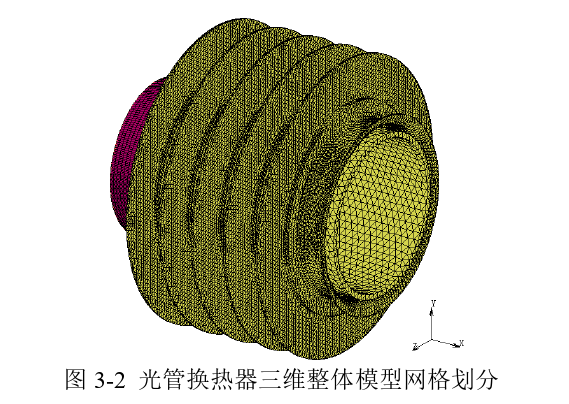

對於不同數量的(de)網格模型(xíng),所需的運算時(shí)間不同,一般情況(kuàng)下,運算時間會隨著網格單元數量的增加而成倍(bèi)地增加(jiā)。在保證模(mó)型(xíng)計算(suàn)準確性的情況下,通過簡化模型提高計(jì)算效率,是使用有限元仿真的常規做法。為了減少網格數量(liàng)對結(jié)果的影響,進行網格獨立性分(fèn)析,選取換熱管(guǎn)同一位置節點位移作為分析(xī)結果,得(dé)到圖 3-1 所示曲線圖。隨著(zhe)網格數量增加,曲線逐漸增加並(bìng)趨(qū)於平緩,在考慮結果準確性的情況下減少運算時間,選取網格數量(liàng)為 67061,劃分網格如圖 3-2 所示。

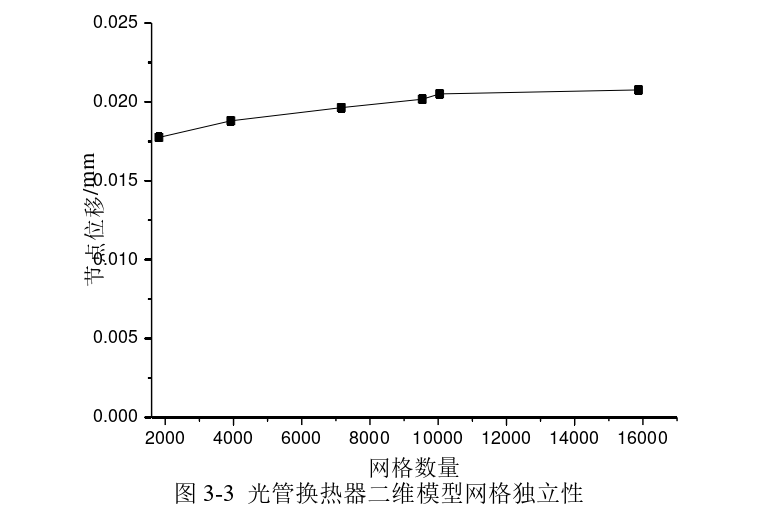

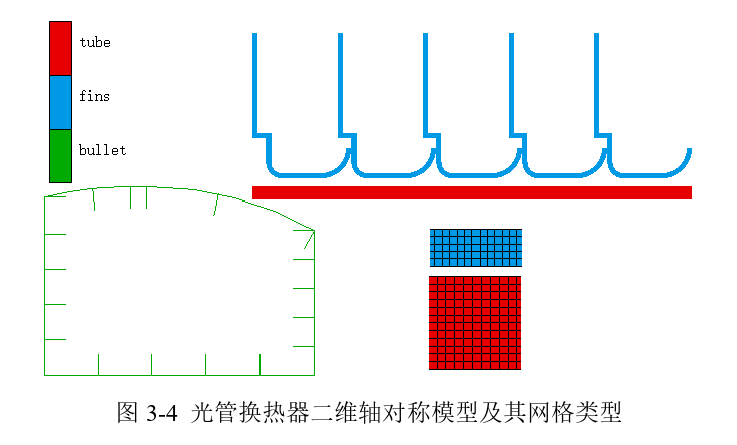

光管和翅片組成的換熱器結構和脹頭結構(gòu)均屬於典型(xíng)的軸對稱模型,可(kě)以選取模型(xíng)一(yī)個對稱截麵,模型采用平麵四邊形網格,對其進行二維分析。選擇翅片同(tóng)一位置節點,利用(yòng)同樣方(fāng)法進(jìn)行網格獨立(lì)性分析,如圖 3-3 所示,綜合(hé)考慮後,光管和翅片(piàn)的總網格數量為 10045 個,得到光管換熱器二維(wéi)軸對稱模型如圖 3-4 所示。

1.2 材料參(cān)數

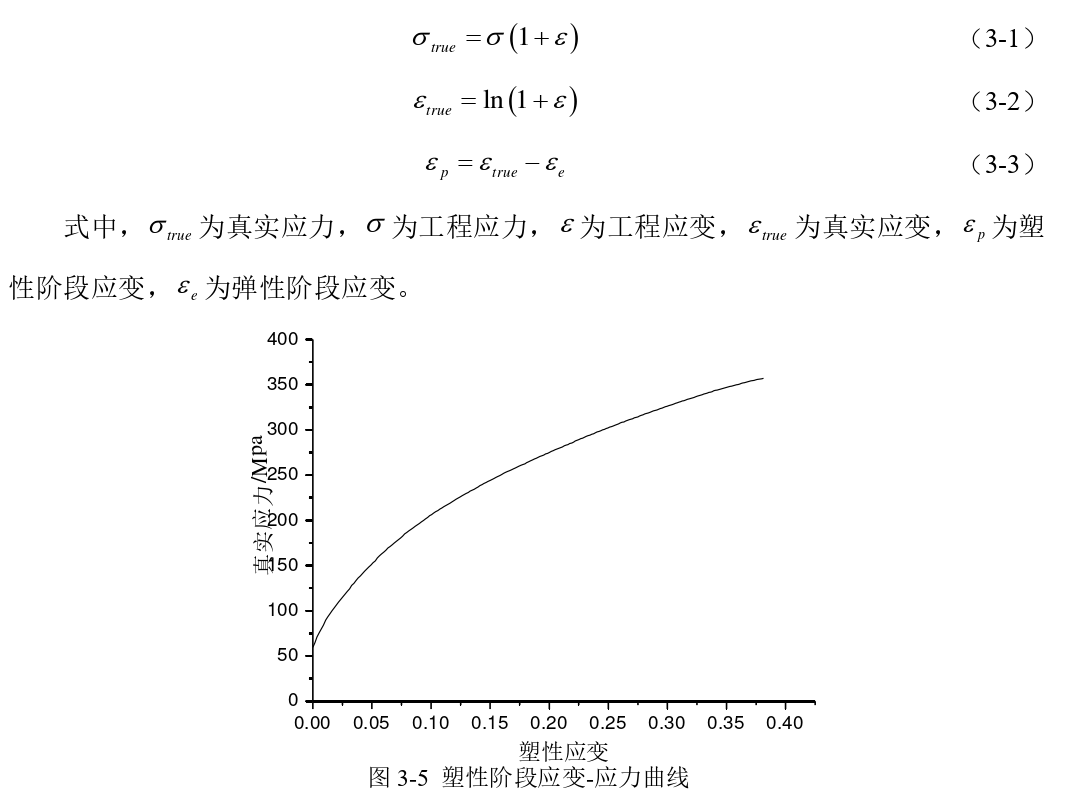

目前研究的管翅式換熱(rè)器具有光管和(hé)內螺紋管兩種換熱管(guǎn),均為 TP2 紫(zǐ)銅材料。為了更好地反映實際情況(kuàng),數值模擬采用換熱管的真實材料參數,需要轉(zhuǎn)換成真實應變-真實應力曲線,根據公式(shì)(3-1)和公式(3-2)進行轉換(huàn)得到。塑性(xìng)階段的應力應變從屈服點開始算起,由公式(3-3)計算得到塑性(xìng)階(jiē)段的應變-應(yīng)力(lì)曲線,如圖 3-5 所(suǒ)示。

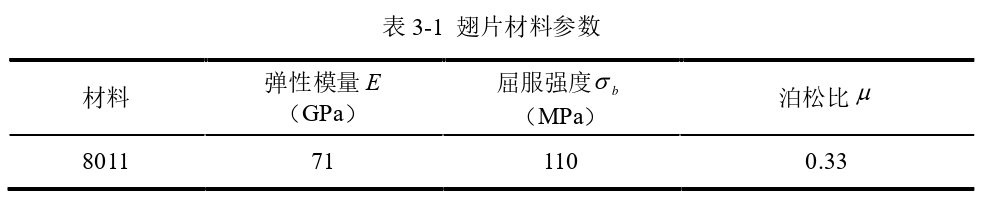

翅片為 8011 鋁合金材料,其力學參數如表 3-1 所示。脹頭經過仿(fǎng)形(xíng)精磨,材料為 YG6 硬質合金。

1.3 邊界條件與分析工(gōng)況設置

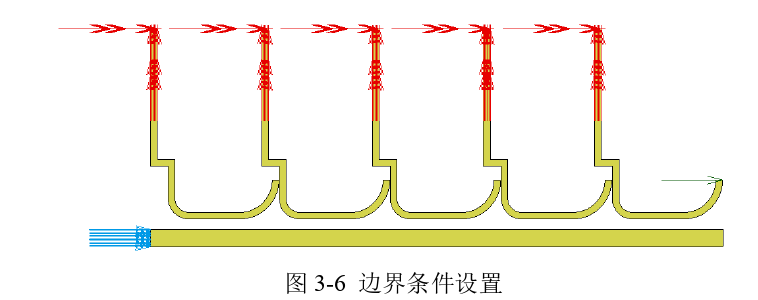

在脹(zhàng)接工藝過程中,存在三個接觸關係,分別是脹頭與光管之間、光管與翅片之間以及翅片與翅片之間(jiān)的接觸,把脹頭、光管和翅片定義成接觸體,其中(zhōng)脹頭為剛體,光管和翅片為可變形接觸體。脹頭接觸體控製類型選擇速度參數,並將脹頭往返脹(zhàng)速均設為 100 mm/s。

脹頭與光管間的摩擦係數設為 0.1,光管與翅片間的(de)摩擦係數和翅片與翅片間的摩擦係數設成 0.07。在換熱器脹接生產中,換熱管一端被夾具(jù)夾緊固(gù)定,另一(yī)端自由不受約束,於是在換熱(rè)管左端進行位移約束,翅片則根據實際情況進行約束(shù),如圖3-6 所示。

分析工況這一步驟主要是說明整體模型所處工況,Marc 軟(ruǎn)件將據此(cǐ)作為分析基礎。一般來說,Marc 工況設(shè)置包括靜(jìng)力學、屈曲、蠕變、動力學(xué)模(mó)態、動力學瞬態、簡(jiǎn)諧分析和譜響應等。在分析中選用靜力學分析工況,主要研究脹接工藝過程換熱管(guǎn)和翅片的彈塑性變形。值得注意的是(shì),整體工況時間需要和脹頭去程返(fǎn)程總時間保持一致(zhì),可以根據脹頭往返移動位移總和與脹頭(tóu)移(yí)動速度的比值(zhí)獲得。對於光管和翅片三維模型,整體模型采用(yòng)三維分析維數,二維模型則采用軸對稱分析維數。

1.4 仿真結果及分析(xī)

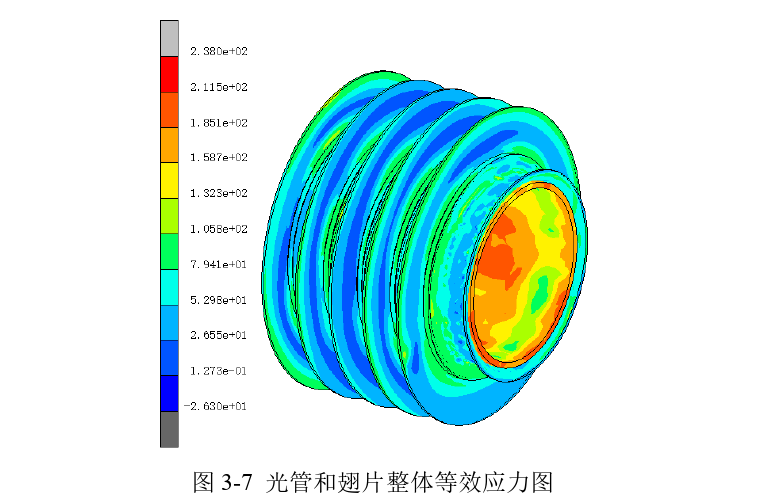

采用目前生產參數完成三維模型有限元仿真,得(dé)到相應(yīng)的仿真(zhēn)結(jié)果(guǒ)。圖 3-7 是脹接後光管和翅片(piàn)的等效應力圖。從圖中可以(yǐ)看到,光管的等效應力值總體上比翅片的(de)大,在整個脹接過程中,光管已經屈(qū)服,發生塑性變形,翅片大部分都已經發生塑性變形。

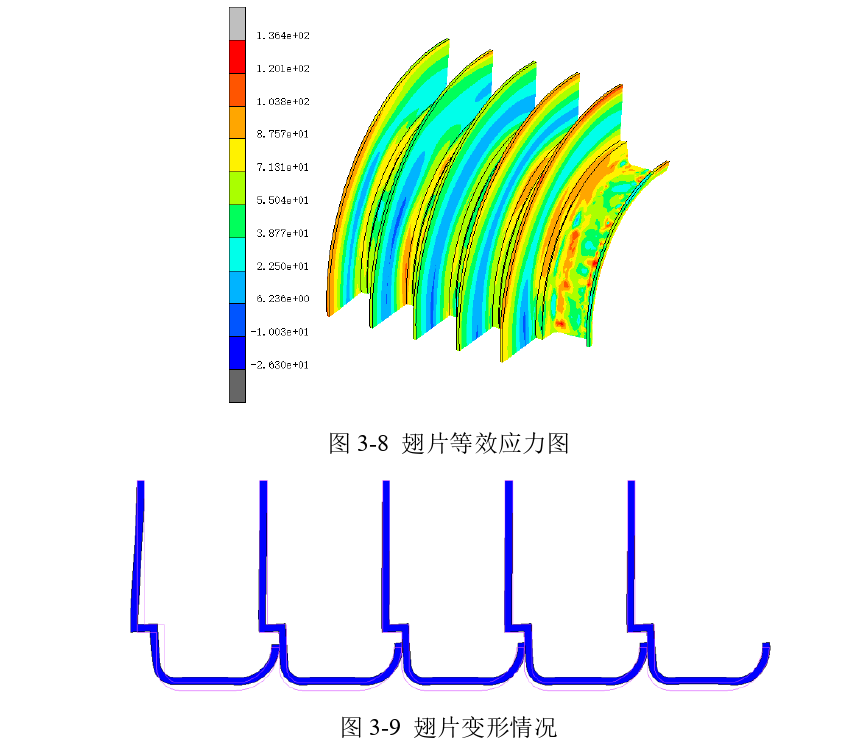

截取四分之一翅片模型,如圖 3-8 所示,翅片等效應力(lì)分布基本沿徑(jìng)向越來越小,應力集中主要出現在凸台和圓角處,這主(zhǔ)要和翅片的幾何(hé)形狀有關。由於(yú)翅片材料為塑性材料,且翅片在換熱器工作環境(jìng)中不(bú)會受(shòu)到交變載荷等外在載荷,應力集中對翅片強度的影響可以忽略。

從翅片二(èr)維模型的仿真結果(guǒ)可以看出,如圖 3-9 所示,紫色線條表示脹接之前翅片(piàn)的原始形狀,藍色部分表示脹接之後的翅片狀態,翅片在脹接過程中發生(shēng)了不同(tóng)程度的變(biàn)形。翅片孔部分主要發生(shēng)徑向擴張,並在脹頭運動的作用下沿著軸向(xiàng)移動,翅片平板部(bù)分則是在(zài)徑向(xiàng)力和翅(chì)片間作用力的(de)影響下(xià)發生傾斜,後(hòu)四片翅片發生傾(qīng)斜(xié)程(chéng)度基本一(yī)致,一(yī)片翅片凸(tū)台左側沒有其他翅片給予的約束,得以自(zì)由變形,所以傾斜程度更大。

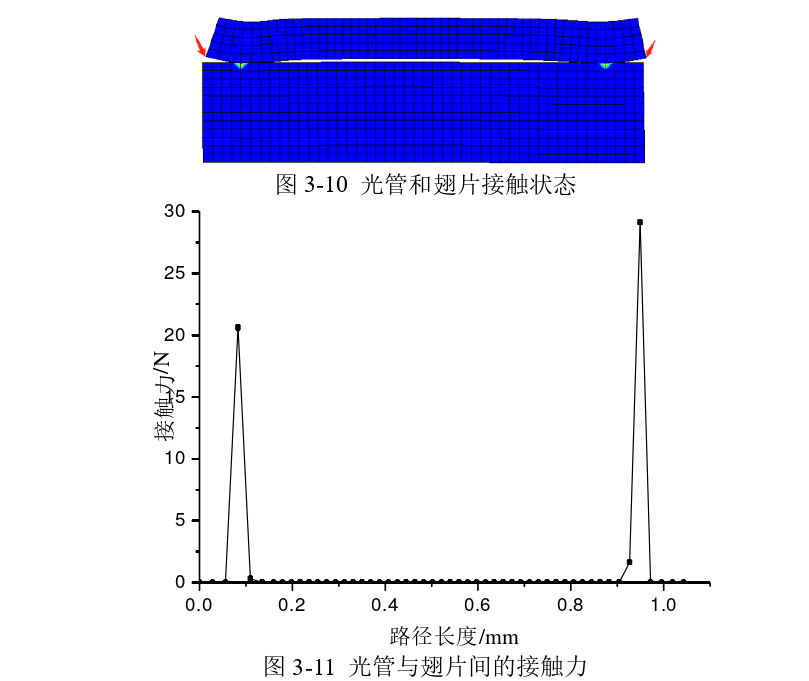

圖 3-10 顯示的是脹接之後第三片翅片(piàn)位置所對(duì)應的光管和翅片接觸狀態(tài),可以明顯看到(dào)光管和翅片並不是完全接觸(chù)的,在脹接過程中,翅片(piàn)左端先受到斜向上的壓力,但在軸向上受到其他翅片的約束,金屬材料(liào)無法自由流動,導致翅片直線段呈現拱形,兩者之間的(de)大間隙值約為 6.89 μm。沿著翅片內壁圓角處選取節點路徑,如圖(tú) 3-10 箭頭所示,得到(dào)圖(tú) 3-11 光管(guǎn)和翅片間的接觸力。

從二維角度來看,光管和翅(chì)片在兩端(duān)有較短的線接觸,大接觸力為 29.12 N,出現在翅片右端位置。對於換熱器的換熱功能來說,光管和翅片間的部分不接觸會降低換(huàn)熱效率,翅片作為一(yī)種強化手段增加了換熱器的整體(tǐ)換熱麵(miàn)積,能夠更充分地與空氣進行對流傳熱,然而冷卻液的熱量需要(yào)通過光管(guǎn)進行傳(chuán)遞,當(dāng)光管和翅片的接觸情況(kuàng)不理想,必定對換熱器的換熱效果造成影響。

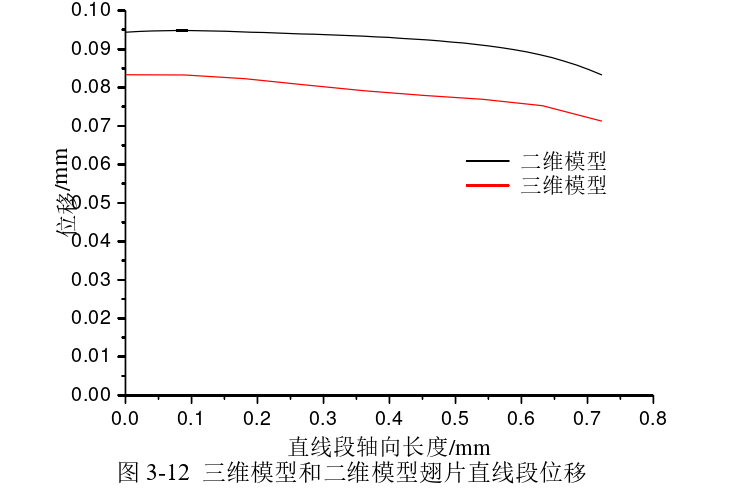

分別提取(qǔ)脹接(jiē)後三維模型和二維(wéi)模型翅片直線段內壁的節點位移,得到數據如圖3-12 所示。直線段上(shàng)不同節點位置的(de)位移有所不同,位移量依次沿著直線段左(zuǒ)端到右端(duān)的(de)路徑逐漸變小,對比(bǐ)兩(liǎng)種模型的(de)位移情(qíng)況,二(èr)維模型脹接後的位移(yí)量更大一(yī)些,但兩者相差不超過(guò) 15%,並且三維模(mó)型和二維模型(xíng)的位(wèi)移變化趨勢一致,可以認為二(èr)維模型有一(yī)定的正確性,可(kě)以(yǐ)應用(yòng)於後麵的工藝參(cān)數優化。

2、內螺紋管換(huàn)熱器脹接過程有限(xiàn)元仿真

2.1 模型建立及網格劃分

與光管不同的是,內(nèi)螺紋管內壁的(de)內螺紋可以增加傳(chuán)熱麵積,並且使得冷卻液在流動過程中出現紊(wěn)流狀態,能夠更好(hǎo)地提高換熱性能。根(gēn)據現有實際生產換熱器參數建立(lì)三維(wéi)模型,由於內螺紋尺寸較小,需要對這部(bù)分進行網格細化,脹頭作為(wéi)剛體無需進行網格劃(huá)分,內螺紋管和翅片均采用實體單元。

對不同網格數量的模型(xíng)選取翅片(piàn)相(xiàng)同位置節點(diǎn),得(dé)到圖 3-13 的網格獨立性分析,選擇網格數量為 138222 個的模型,此時計算時長相對較短且(qiě)結(jié)果較準確,得到內螺紋(wén)管換(huàn)熱器整體網格劃分模型,如圖 3-14 所示。

三維模型的優點是整體分析,但大的缺陷是單元(yuán)數量將(jiāng)急劇增加,在計算機配置固定的條件下,計算時間與單元數(shù)量的二次方成正比,所以三維模型(xíng)花費的計算(suàn)時間(jiān)長。要提高計算效率,還必須選擇不犧牲(shēng)計算準確性,但又能(néng)大(dà)幅降(jiàng)低計算時間的(de)新模型,直接的途徑就(jiù)是減少計算單元(yuán)數。結合 Marc 幫助文件了解到,Marc 可以對幾何結構和荷載都沿對稱(chēng)軸周期性變化的連續體進行循環對稱分析,任意截取(qǔ)角度為γ 的模型,則繞對稱軸(zhóu)循環 360°/γ 即可得到完整模(mó)型(xíng)。Marc 可以對角度(dù)為 γ 模型自動生成一組特(tè)殊的連續體單(dān)元節點約束,並通過設置循環對(duì)稱(chēng),定義對稱軸(zhóu)的方(fāng)向向量和循環次數,即相當於對整個模(mó)型的分析。循環對稱可以用於靜(jìng)態(tài)、動態和耦合分析,也適用於所有涉(shè)及到接觸的(de)分析。

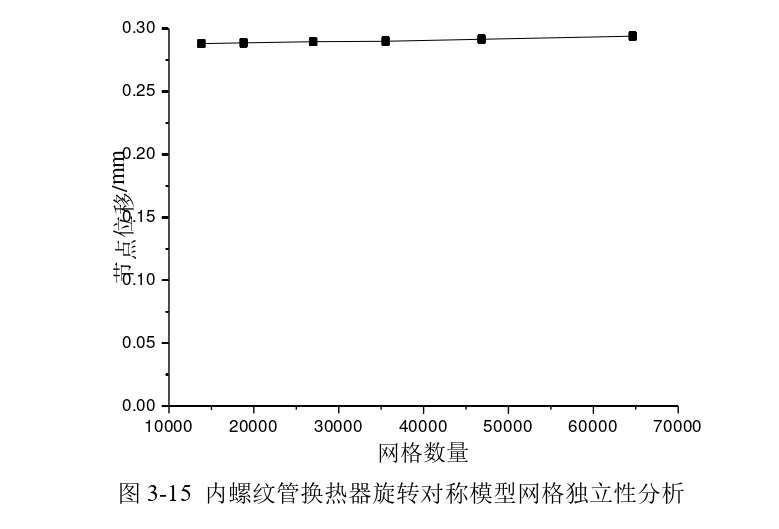

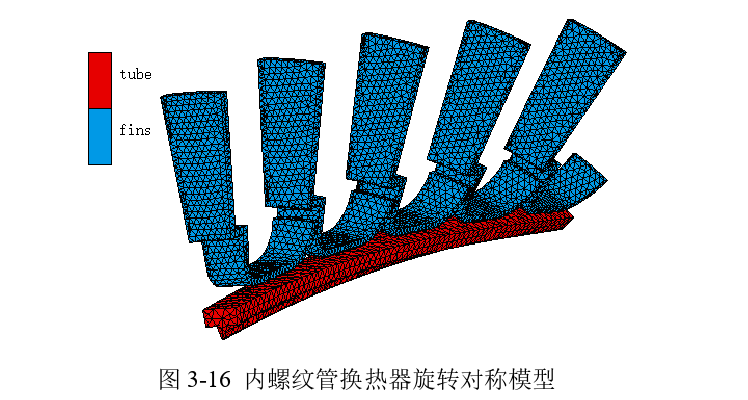

對(duì)內螺紋(wén)管的脹接過程進行深入分析,發現該(gāi)過程雖然不是二維軸(zhóu)對稱,但屬於繞X 軸旋轉對稱,旋轉次數為(wéi)內螺紋條數,目前采用的內螺紋條數為 50 條,即旋轉次(cì)數為 50 次。沿著內螺紋旋轉路徑截取五十分之一模型,並將變形體內螺紋管和翅片劃(huá)分實體網格,建立不同網格(gé)數量模型進行網格獨(dú)立性分析,得到圖 3-15 結果,由於六個模型的節點位移基本不變,根據計算速度選擇(zé)網格數量為 26992 時的模(mó)型,得到圖 3-16 的旋轉對(duì)稱模(mó)型(xíng)。

2.2 邊界條件與分(fèn)析工況設置

內螺(luó)紋管和光管采用的材料相同,內螺紋管換熱器(qì)和光管換熱器的翅片材料均為8011 鋁合(hé)金,在(zài)材料參數和摩(mó)擦(cā)係數方麵設置與光(guāng)管換熱器的一(yī)致。采(cǎi)用的脹管機對內螺紋管換熱器和光管換(huàn)熱器(qì)的約束相同,邊界條件設置均保持和光管換熱(rè)器(qì)相同的參數,不再(zài)贅述。在工況設置中,內螺紋(wén)管換熱器三(sān)維(wéi)模型(xíng)和旋轉對稱模型都采用三維分析維數,不同的是旋轉對稱模型需要添加循環對(duì)稱選項,設置旋轉對稱軸為 X 軸,對稱幾何點為原點,由於截取的模型角度為 7.2°,設置旋轉次數(shù)為 50。

2.3 仿真結果及分析

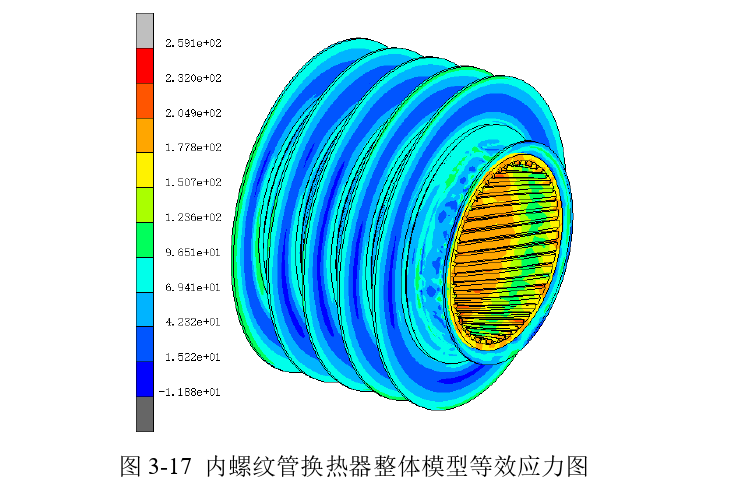

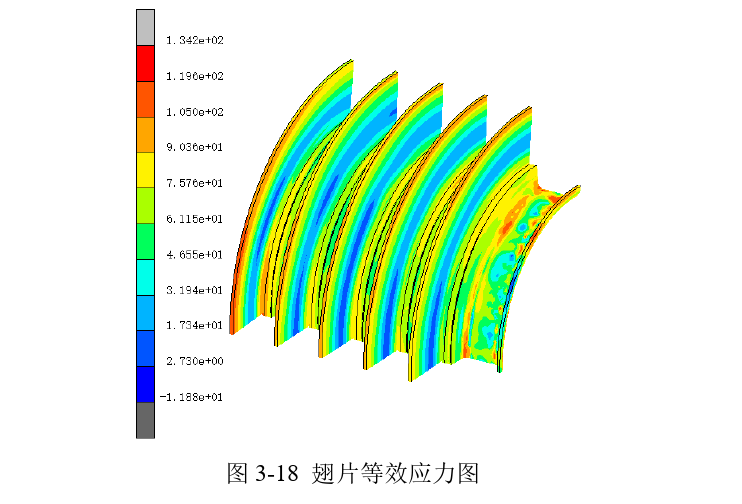

圖 3-17 是內螺(luó)紋管換熱器整體(tǐ)三維模型的等效應力圖。內螺紋管等效應力(lì)整體上大於翅片等效應力,內螺(luó)紋管中應力較大的地方體現在內螺紋上,內螺紋齒高減小,出現輕微變形。

2.2 邊界條件與分(fèn)析工況設置

內螺(luó)紋管和光管采用的材料相同,內螺紋管(guǎn)換熱器和(hé)光管換熱器的翅(chì)片材料均為8011 鋁合金,在材料參數(shù)和摩擦(cā)係數方麵設置與光管換熱器的一致。采用的脹管(guǎn)機對內螺紋管換(huàn)熱器和光管換熱器(qì)的(de)約束相同,邊界(jiè)條(tiáo)件設置均保持和光(guāng)管換熱器相同的參數,不(bú)再贅述。在工況設置(zhì)中,內螺紋管換熱器三維模型和旋轉對稱模型都采用三維分析維數,不同的是旋轉對稱模型需要添加(jiā)循環對稱選項,設置旋轉對稱軸為 X 軸,對稱幾何點為原點,由於截取的模型角度(dù)為 7.2°,設置旋轉次數為 50。

2.3 仿真結果及分析

圖 3-17 是內螺紋管換熱器(qì)整體三維模型的等(děng)效應力圖(tú)。內螺紋管等效應力整體上大於翅片等效應力,內螺紋管中應力較大的地(dì)方(fāng)體現在(zài)內螺紋上(shàng),內螺紋齒高減小,出現輕微變形。

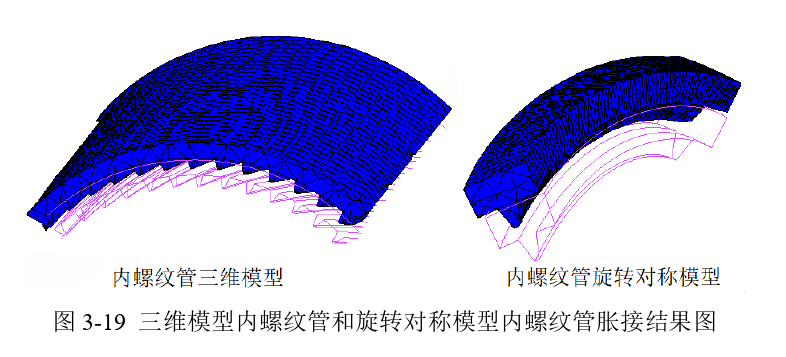

脹接過程中,內螺紋受力,內螺紋管會發生一定程度的偏移,如圖 3-19 所示,藍色部分表示(shì)脹接後內螺紋管的形狀,紫色線條表示脹接前內螺紋管的初始形狀(zhuàng)。

內螺紋管主要依靠脹頭和內螺紋的接觸完成脹(zhàng)接,內螺(luó)紋會受到徑向力、垂直於內螺紋的力和沿著內螺紋線的力。徑向力(lì)促使(shǐ)內螺紋和內螺(luó)紋管沿徑向擴張,並發生彈塑性變形,同(tóng)時內(nèi)螺紋高度會(huì)有一定(dìng)程(chéng)度的減小(xiǎo)。垂(chuí)直於內螺紋的力則會導致內螺紋(wén)管發(fā)生偏(piān)移,當內螺(luó)紋的螺(luó)旋角越大時,該力(lì)會越大,內(nèi)螺紋管發生(shēng)偏移的程度增加。

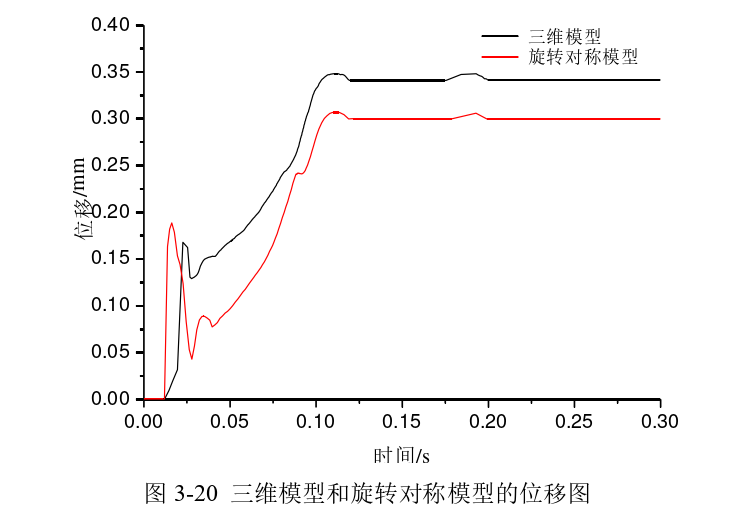

分別選取三維模型和旋(xuán)轉對稱模(mó)型同一位置的節點,得到該節點隨脹接時(shí)間變化的位(wèi)移(yí)圖,如圖 3-20 所(suǒ)示(shì)。通過對比發現,旋轉對(duì)稱模型的節點位移量整體小於三維模型(xíng)節點位(wèi)移(yí)量,但是脹接過程中變化趨勢基本一致。

脹頭移動時間約為 0.11 s 時(shí),節點(diǎn)位移達到大,隨著脹頭的前進,脹頭不再(zài)提供脹(zhàng)接(jiē)力,節點位移隨著回彈而減小,0.15~0.30 s 是脹(zhàng)頭回退時(shí)間,節點位移約在 0.18 s 時有所波動,說明有小部分內螺紋(wén)管回彈後其(qí)內徑小於脹頭直徑(jìng),與脹頭發生接觸(chù),但隨著脹頭的撤退,內(nèi)螺紋管再次回彈(dàn),位移量回落到原有水平。通過計算兩種(zhǒng)模型節(jiē)點的位移結(jié)果相差約為(wéi) 12.22%,結果相差不大,認為旋轉(zhuǎn)模型具有可(kě)行性(xìng)。

轉(zhuǎn)載於【製冷空調換熱器】公眾號